9 januari 2026

Prefab gaat 'next level'

Timmerfabriek zet stap naar meer prefab

Een verhuizing, nieuwe machines, ander werk en een flinke dosis ambitie: in de nieuwe Timmerfabriek van Whoon is de stap naar meer prefabricage gezet. Productieleider Bjorn Meeuwsen vertelt hoe hij samen met zijn team de overstap van Geffen naar Oss soepel liet verlopen en ondertussen werkte aan een slimmere, veiligere en flexibelere werkvloer.

Verhuizen met de winkel open

“Toen duidelijk werd dat we met de Timmerfabriek gingen verhuizen, zijn we meteen plannen gaan maken. We werkten tijdelijk op twee locaties. Daardoor konden we machines en voorraden rustig overzetten zonder dat de productie voor onze bouwprojecten onder druk kwam te staan. Sinds september 2025 draaien we op volle toeren in onze nieuwe bedrijfshal in Oss.”

Slimmer ingedeeld

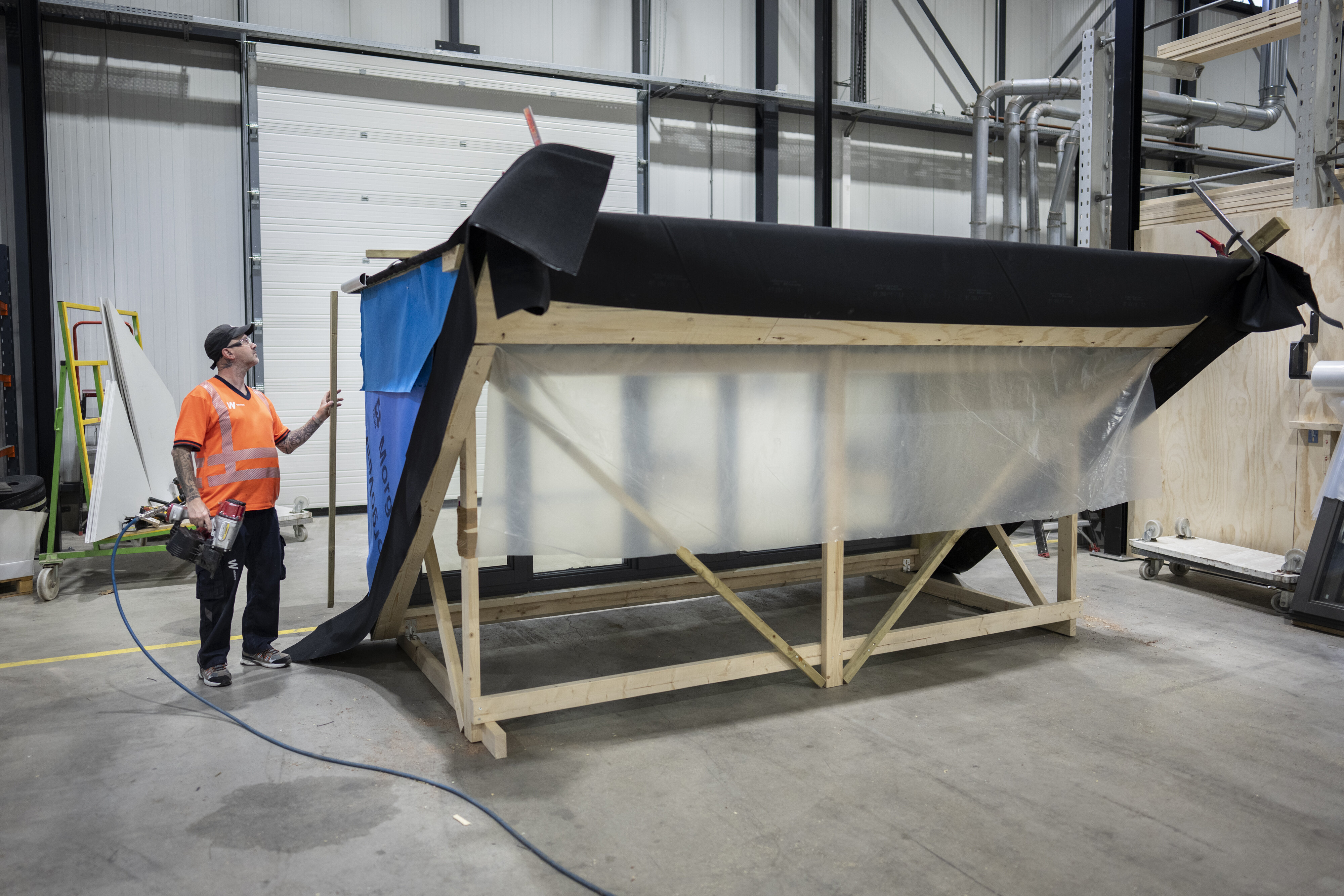

“We maken geen gevelkozijnen meer. Die worden nu ingekocht. We kunnen ons daardoor volledig focussen op het prefabriceren van onderdelen als dakkapellen, bergingen, gootconstructies en dakopstanden. Die worden compleet afgemonteerd in de fabriek, inclusief dakbedekking. Op de bouwplaats hoeven ze dan alleen nog geplaatst te worden.”

Van kozijnen naar meer prefab

“In Geffen stonden de machines ‘daar waar plek was’. Nu hebben we een bedrijfshal van 3.500 m2 die we vanaf een blanco canvas hebben ingericht. De interne logistiek is veel efficiënter geworden. Lange houten onderdelen kunnen we bijvoorbeeld rechtstreeks vanuit de stelling op de machine leggen met behulp van een zijlader. Zonder onnodige draaibewegingen. Dat komt de efficiëntie en veiligheid ten goede.”

Meer afwisseling, zelfde vakwerk

“De vaste ploeg uit Geffen is meegegaan naar Oss. Het werk is inhoudelijk wel veranderd. Waar iemand eerst dagelijks kozijnen kitte, is hij nu bezig met de afmontage van dakkapellen. Vanuit de productie werken we volgens een strakke planning. Die verschilt per dag. De ploeg kan nu flexibeler worden ingezet, als de productie daar om vraagt. Dat zorgt voor meer afwisseling en werkplezier. De aansturing van de werkzaamheden zijn we steeds verder aan het digitaliseren.”

Geavanceerde bouwpakketten

“We hebben een nieuwe CNC-machine waarmee we hout kunnen bewerken in alle denkbare vormen. Digitaal aangestuurd maken we complete bouwpakketten die alleen nog op de bouwplaats gemonteerd hoeven te worden. Het werkt sneller, veel nauwkeuriger en geeft ons meer creatieve vrijheid. Het maakt ons toekomstbestendiger.”

Buitenterrein voor logistiek

“Onze twee logistieke locaties hebben op het buitenterrein één plek gekregen. Hier zijn onder andere bouwhekken en steigermateriaal opgeslagen. Vrachtwagens kunnen nu dakkapellen en bouwplaatsmaterieel in één keer laden. Minder transportbeweging is duurzamer én het scheelt tijd.”

Veiligheid voorop

“Iedereen loopt hier in oranje kledinghesjes met reflectie. In het begin was dat even wennen, maar nu spreektmen elkaar erop aan als iemand de hal betreedt zonder veiligheidskleding. Zo snel gaat het dus. Ook hebben we rijpaden voor de heftrucks op de vloer gemarkeerd, op breedte van de grootste pakketten. Veiligheid zit inmiddels in ons systeem.”

Alles onder één dak

“Het magazijn voor de bouwplaatsen zit nu ook ín de fabriek. Spullen komen binnen, worden gecontroleerd en worden precies op tijd klaargezet voor het juiste project in de timmerfabriek of op de bouwplaats. Zo ligt er nooit te veel of te weinig voorraad. In Geffen moest je buitenom naar het magazijn, nu hebben we dat onder één dak. Dat werkt heel erg prettig.”

Nieuwe spuiterij

“De spuiterij gebruiken we nu alleen nog voor de grondlagen van plaatmateriaal. Maar met de nieuwe afzuiging, verlichting en indeling voelt het als een compleet nieuwe ruimte. Ook hier geldt: meer flexibiliteit om te kunnen prefabriceren!”

Optimaliseren is een teamprestatie

“De hal is vanaf papier zo optimaal mogelijk ingericht, maar we blijven ‘sleutelen’. Het team op de vloer ziet wat werkt en wat niet. Ze mogen met ideeën komen en die ook uitvoeren. Zo maken we het proces telkens een beetje beter. Het geeft voldoening om daaraan bij te kunnen dragen. Het is echt een teamprestatie wat we hier hebben neergezet.”

Ook interessant